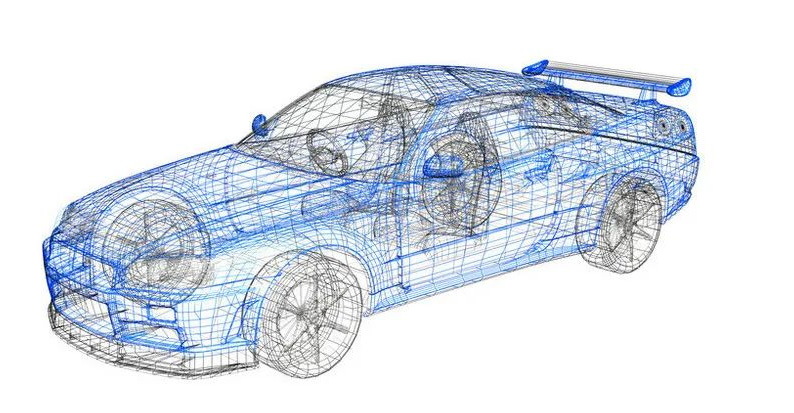

O que é uma asa traseira?

O "spoiler traseiro", também conhecido como "aerodifusor", é mais comum em carros esportivos e de alta performance, podendo reduzir efetivamente a resistência do ar gerada pelo veículo em altas velocidades, economizar combustível e ainda proporcionar um bom efeito estético.

A principal função da asa traseira é fazer com que o ar exerça a quarta força sobre o carro, ou seja, a aderência ao solo. Ela pode compensar parte da sustentação, controlar a trajetória do carro, reduzir a influência da resistência do ar, permitindo que o carro se mantenha próximo à estrada e, consequentemente, melhorando a velocidade e a estabilidade em curvas.

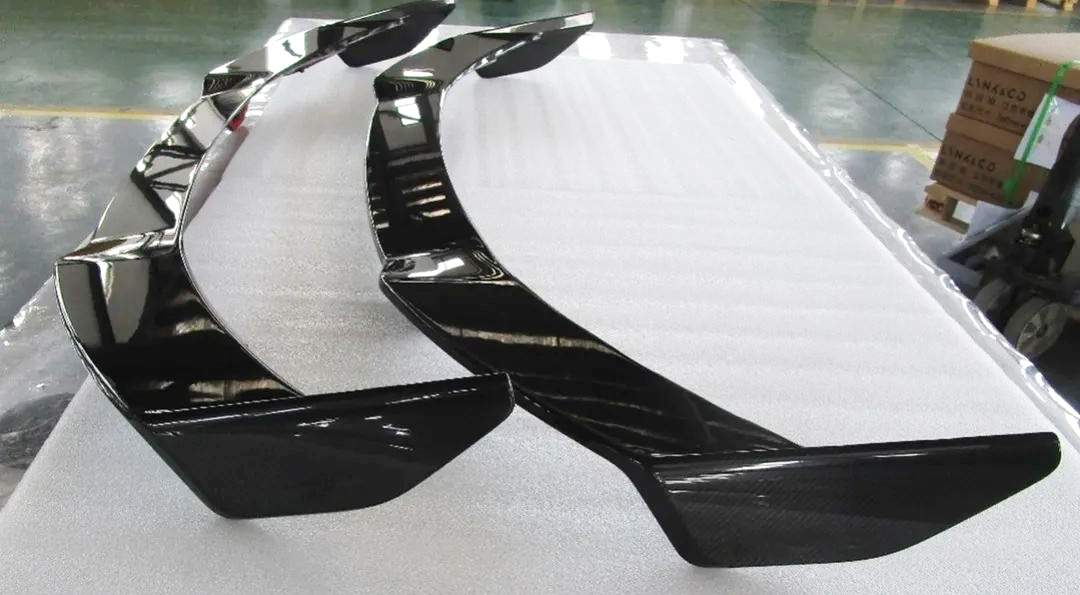

Asa traseira monobloco em fibra de carbono HRC

O processo atual de fabricação da asa traseira adota principalmente a moldagem por injeção de plástico ou a moldagem por infusão a vácuo de materiais compósitos de fibra, mas apresenta as seguintes desvantagens:

A rigidez e a resistência da asa traseira moldada por injeção são insuficientes, e sua vida útil é curta;

A aparência da superfície da barbatana caudal de plástico e da barbatana caudal moldada por injeção a vácuo não é esteticamente agradável e não atende aos requisitos de modelos de alta gama que buscam uma aparência única e requintada;

A barbatana caudal tradicional é integrada em uma forma geral por meio de um processo de colagem secundária, mas esse método de fabricação apresenta as desvantagens de baixa eficiência de processamento, facilidade de empenamento e deformação do produto, e a lacuna de colagem afeta seriamente a aparência da forma;

Além disso, as peças externas e estruturais de automóveis fabricadas anteriormente na China por processo de infusão a vácuo ou moldagem de pré-impregnados PCM encontram-se basicamente em fase de teste, apresentando dimensões e desempenho instáveis, o que não atende aos requisitos de lote e estabilidade da indústria automotiva.

A equipe da HRC explorou uma série de tecnologias de fabricação e teste, como verificação de materiais, projeto estrutural, análise de simulação, desenvolvimento de moldes, desenvolvimento de ferramentas CNC, desenvolvimento de ferramentas de colagem e tecnologia de teste, superando as dificuldades uma a uma e desenvolvendo com sucesso uma cauda de fibra de carbono de peça única. Ela possui formato complexo, aparência elegante, atende a requisitos funcionais exigentes, fortes propriedades mecânicas e cumpre os requisitos de leveza, com um peso total inferior a 1,6 kg.

O processo atual de fabricação da asa traseira adota principalmente a moldagem por injeção de plástico ou a moldagem por infusão a vácuo de materiais compósitos de fibra, mas apresenta as seguintes desvantagens:

A rigidez e a resistência da asa traseira moldada por injeção são insuficientes, e sua vida útil é curta;

A aparência da superfície da barbatana caudal de plástico e da barbatana caudal moldada por injeção a vácuo não é esteticamente agradável e não atende aos requisitos de modelos de alta gama que buscam uma aparência única e requintada;

A barbatana caudal tradicional é integrada em uma forma geral por meio de um processo de colagem secundária, mas esse método de fabricação apresenta as desvantagens de baixa eficiência de processamento, facilidade de empenamento e deformação do produto, e a lacuna de colagem afeta seriamente a aparência da forma;

Além disso, as peças externas e estruturais de automóveis fabricadas anteriormente na China por processo de infusão a vácuo ou moldagem de pré-impregnados PCM encontram-se basicamente em fase de teste, apresentando dimensões e desempenho instáveis, o que não atende aos requisitos de lote e estabilidade da indústria automotiva.

A equipe da HRC explorou uma série de tecnologias de fabricação e teste, como verificação de materiais, projeto estrutural, análise de simulação, desenvolvimento de moldes, desenvolvimento de ferramentas CNC, desenvolvimento de ferramentas de colagem e tecnologia de teste, superando as dificuldades uma a uma e desenvolvendo com sucesso uma cauda de fibra de carbono de peça única. Ela possui formato complexo, aparência elegante, atende a requisitos funcionais exigentes, fortes propriedades mecânicas e cumpre os requisitos de leveza, com um peso total inferior a 1,6 kg.

Vantagens da asa traseira de fibra de carbono

Tecnologia de moldagem integrada do produto. Os produtos podem ser produzidos de forma estável em lotes, o que não só melhora a eficiência da produção, como também economiza custos de desenvolvimento e reduz os custos do produto.

O processo de moldagem em peça única reduz a necessidade de colagem e evita deformações e empenamentos durante a união. Além disso, o design exclusivo deste produto realça o aspecto esportivo de todo o veículo.

É fácil de instalar e facilita a desmontagem e manutenção subsequentes, atendendo às necessidades dos clientes por praticidade na montagem de veículos. Ao utilizar a combinação de conexão mecânica por parafuso rebitado e conexão por encaixe de plástico, o método de montagem torna-se mais seguro e confiável.

Design racional da linha de junção do produto, permitindo o controle da linha de junção dentro de 0,2 mm, garantindo o belo efeito da textura 3K na superfície.

A aparência é protegida por uma tinta de alto brilho, que atende ao teste de envelhecimento por luz por mais de 2000 horas e ao teste de desempenho de envelhecimento por calor, garantindo ao mesmo tempo a bela aparência do produto.

O peso total do produto é inferior a 1,6 kg. Apesar de ser leve, ele atende a mais de 30 verificações de desempenho, como testes de vibração de alta frequência de 5 a 200 Hz e testes de impacto a baixa temperatura de -30 °C.

O design com estrutura interna oca reduz significativamente o peso do produto, diminuindo efetivamente a resistência ao vento e o consumo de combustível. Testes demonstram que a montagem deste produto pode aumentar a força descendente na velocidade máxima de 11 kg para 40 kg, mantendo o coeficiente de resistência ao vento praticamente inalterado, o que melhora consideravelmente a estabilidade de pilotagem.

Aplicação de asa traseira em fibra de carbono

O produto possui diversos direitos de propriedade intelectual independentes e já foi produzido em massa. O feedback do mercado e a satisfação dos clientes com este produto são excelentes, o que impulsiona significativamente o desenvolvimento e a aplicação de peças de fibra de carbono na indústria automotiva.

Data da publicação: 11 de março de 2022