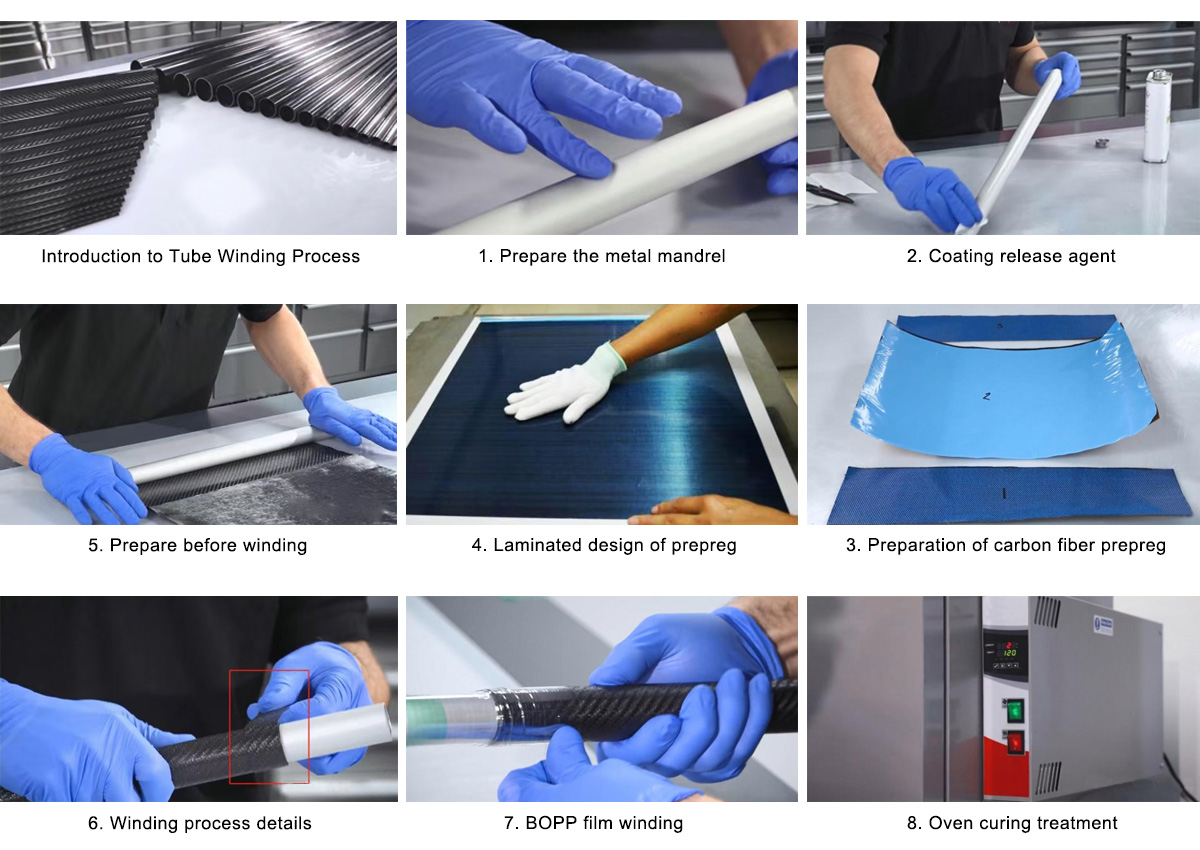

1. Introdução ao Processo de Enrolamento de Tubos

Neste tutorial, você aprenderá como usar o processo de enrolamento de tubos para formar estruturas tubulares usando pré-impregnados de fibra de carbono em uma máquina de enrolamento de tubos, produzindo assim estruturas de alta resistência.tubos de fibra de carbonoEste processo é comumente utilizado por fabricantes de materiais compósitos.

Se você deseja produzir tubos com lados paralelos ou conicidade contínua, o processo de enrolamento de tubos é a escolha ideal. Tudo o que você precisa é de um mandril de metal do tamanho apropriado e um forno para criar tubos de fibra de carbono personalizados, adaptados às suas necessidades específicas.

Para tubos de fibra de carbono com formatos complexos, como guidões ou estruturas tubulares mais intrincadas, como garfos de suspensão ou quadros de bicicleta, a tecnologia de moldagem por divisão é o método preferido. A seguir, demonstraremos como usar essa tecnologia para produzir esses tubos de fibra de carbono complexos.

2. Processamento e preparação de mandris metálicos

- A importância dos mandris metálicos

Antes de iniciar o processo de enrolamento dos tubos, o primeiro passo é preparar os mandris metálicos. Os mandris devem ter o diâmetro interno compatível com o dos tubos, e a sua superfície lisa e o pré-tratamento adequado são cruciais. Além disso, os mandris devem passar por um pré-tratamento apropriado, como limpeza e aplicação de um agente desmoldante, para simplificar o processo de desmoldagem subsequente.

Durante o processo de enrolamento do tubo, o mandril metálico desempenha um papel crucial, pois deve suportar o material.pré-impregnado de fibra de carbonoPara garantir um enrolamento suave, é essencial preparar com antecedência um mandril de metal do tamanho adequado. Como a fibra de carbono será enrolada na superfície externa do mandril, o diâmetro externo deste deve corresponder ao diâmetro interno do tubo de fibra de carbono a ser fabricado.

- Aplicando o agente desmoldante.

Os agentes desmoldantes reduzem o atrito e garantem uma desmoldagem suave; devem ser aplicados uniformemente na superfície do mandril. Após a preparação do mandril metálico, o próximo passo é aplicar o agente desmoldante. Os agentes desmoldantes mais comuns incluem óleo de silicone e parafina, que reduzem eficazmente o atrito entre a fibra de carbono e o mandril metálico.

No mandril metálico preparado, devemos garantir que esteja completamente limpo e com a superfície o mais lisa possível para facilitar a desmoldagem do produto. Em seguida, o agente desmoldante deve ser aplicado uniformemente na superfície do mandril.

3. Preparação do pré-impregnado de fibra de carbono

- Tipos e vantagens do pré-impregnado

Somente os pré-impregnados de fibra de carbono atendem aos altos requisitos de precisão de enrolamento e facilidade de manuseio. Embora outros tipos de materiais de reforço, como tecidos secos impregnados com epóxi, possam teoricamente ser usados no processo de enrolamento, na prática, apenas os pré-impregnados de fibra de carbono conseguem atender aos altos requisitos de precisão e facilidade de manuseio nesse processo.

Neste tutorial, utilizamos um método específico de camadas de pré-impregnado para melhorar o desempenho da tubulação.

- Projeto de Laminação de Pré-impregnados

Uma camada de pré-impregnado tecido é depositada na face interna do tubo, seguida por diversas camadas de pré-impregnado unidirecional e, finalmente, outra camada de pré-impregnado tecido é aplicada na face externa. Essa configuração de camadas aproveita ao máximo as vantagens da orientação das fibras do pré-impregnado tecido nos eixos de 0° e 90°, aprimorando significativamente o desempenho do tubo. A maioria das camadas de pré-impregnado unidirecional depositadas no eixo de 0° confere excelente rigidez longitudinal ao tubo.

4. Fluxograma do processo de enrolamento de tubos

- Preparação pré-enrolamento

Após a conclusão do projeto de laminação do pré-impregnado, o processo avança para a etapa de enrolamento do tubo. O processamento do pré-impregnado envolve a remoção da película de PE e do papel antiaderente, além da preservação das áreas de sobreposição adequadas. Esta etapa é crucial para garantir o bom andamento das etapas subsequentes de enrolamento.

- Detalhes do processo de enrolamento

Durante o processo de enrolamento, é essencial garantir um enrolamento suave dos pré-impregnados, com o eixo do núcleo metálico posicionado de forma firme e a força aplicada uniformemente. O eixo do núcleo metálico deve ser posicionado firmemente na borda da primeira camada de pré-impregnados, garantindo a aplicação uniforme da força.

Durante o processo de enrolamento, pré-impregnados adicionais podem ser enrolados nas extremidades para facilitar a remoção do produto durante a desmoldagem.

- Embalagem com filme BOPP

Além do pré-impregnado, o filme BOPP também pode ser usado para embalagens. O filme BOPP aumenta a pressão de consolidação, protege e sela o pré-impregnado. Ao aplicar o filme de embalagem BOPP, é crucial garantir sobreposição suficiente entre as fitas.

5. Processo de cura em forno

- Temperatura e tempo de cura

Após o pré-impregnado de fibra de carbono ser cuidadosamente envolvido, ele é enviado para a estufa para cura. O controle da temperatura é crucial durante a cura na estufa, pois diferentes pré-impregnados requerem diferentes condições de cura. Esta etapa é fundamental para garantir a estabilidade do material e melhorar seu desempenho.

Através do ambiente de alta temperatura no forno, ofibra de carbonoA matriz de resina reage completamente, formando um material compósito robusto.

6. Remoção e Processamento

Após a remoção da película protetora BOPP, o produto curado pode ser retirado. A película BOPP pode ser removida após a cura. Se necessário, a aparência pode ser melhorada por meio de lixamento e pintura. Para um aprimoramento estético ainda maior, processos de acabamento adicionais, como lixamento e pintura, podem ser realizados.

Data da publicação: 11 de agosto de 2025